El papel transformador de la IA en los robots móviles autónomos

La Inteligencia Artificial (IA) y la Robótica Móvil Autónoma son dos tecnologías de vanguardia que han experimentado un…

¿Qué es la robótica adaptativa?

La robótica adaptativa es un concepto que va un paso más allá de la robótica colaborativa. Se trata del desarrollo y…

¿Es realmente seguro que las personas compartan espacio de trabajo con robots? Robotnik en el proyecto HR-RECYCLER

La Industria 4.0 y las fábricas inteligentes son un marco propicio para las empresas que se plantean crecer. El sector…

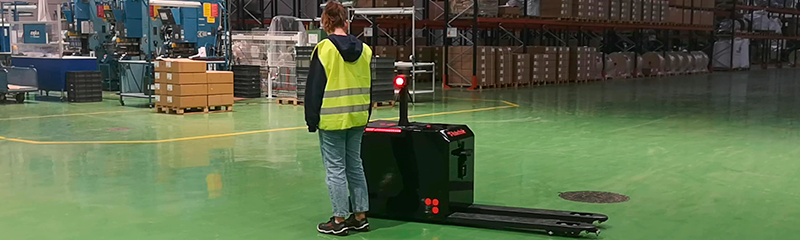

Robots móviles y seguridad: la experiencia de Robotnik en el proyecto HR-RECYCLER

Los robots colaborativos han pasado a primer plano en la escena internacional al generalizarse la Industria 4.0. Hoy…

Investigación sobre prótesis para brazos con Barrett Hand y WAM

La necesidad de investigar sobre una mano protésica con un sentido del tacto es algo que tanto amputados como…

Novedades NAO

La Universidad de North Carolina Wilmington a través de su unidad de estudio de niños con autismo ha llevado a cabo una…

Euron

Robotnik nuevo miembro de EURON, la red Europea de Investigación en Robótica. EURON es una comunidad con un interés…