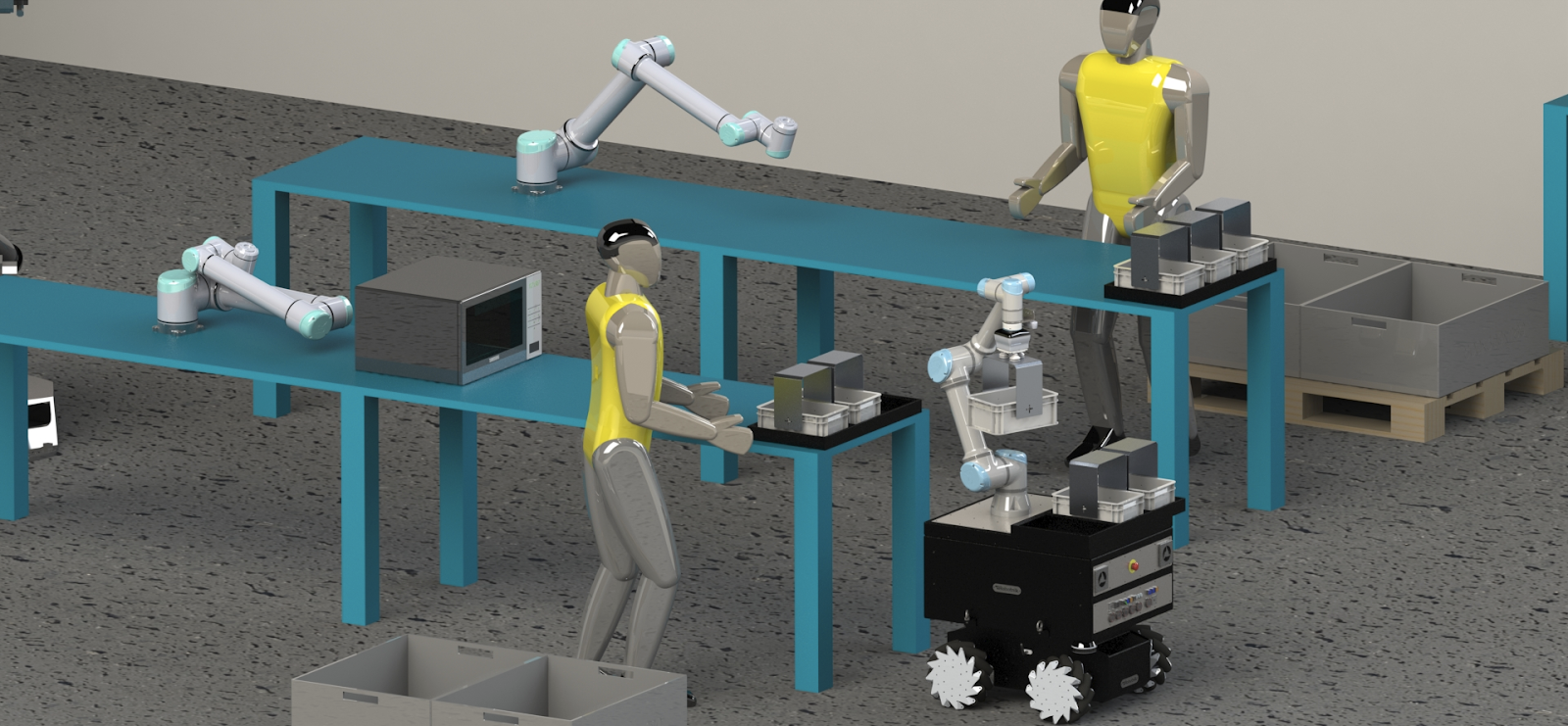

¿Es realmente seguro que las personas compartan espacio de trabajo con robots? Robotnik en el proyecto HR-RECYCLER

La Industria 4.0 y las fábricas inteligentes son un marco propicio para las empresas que se plantean crecer. El sector…

Robotnik en DECENTER: Robótica + Inteligencia artificial

Entrevista PhD- Decenter Project Coordinator. La Inteligencia Artificial es una tecnología en constante evolución y…

Robots móviles y seguridad: la experiencia de Robotnik en el proyecto HR-RECYCLER

Los robots colaborativos han pasado a primer plano en la escena internacional al generalizarse la Industria 4.0. Hoy…

Como usar MoveIT para desarrollar una aplicación de manipulación robótica

El proyecto HR-Recycler, financiado por la Comisión Europea, tiene como objetivo desarrollar un entorno híbrido de…